「キッチンが狭くて、すぐに物があふれてしまう」 「忙しくて掃除まで手が回らないのは仕方ない」

そんな風に諦めていませんか? 実は、私が15年の品質管理生活で確信したのは、**「バックヤードが汚い店舗は、例外なく店内(客席)も汚く、作業効率も悪い」**という厳しい現実でした。

今回は、製造現場で叩き込まれた**「5S(整理・整頓・清掃・清潔・習慣)」**を、忙しい飲食店サイズに落とし込んで、利益に直結させる方法をお話しします。

1. 「整理・整頓」ができていないと、お金が逃げていく

「整理」とは、要るものと要らないものを分けること。「整頓」とは、物の定位置を決めて、すぐに取り出せる状態にすることです。 これができていない現場では、こんなことが起こります。

- 食材の先入先出(FIFO)ができない: 奥にある古い食材に気づかず、手前の新しいものを開けてしまう。

- 重複開封: 同じ食材が2つも3つも開封され、鮮度が落ちていく。

- 期限切れの放置: 冷凍庫の奥から、数ヶ月前の食材が出てくる……。

- 業務に使わないものが作業場に置かれていて、スペースが狭くなってしまっている。

- 使用する器具の置き場がバラバラで、行ったり来たりを繰り返し、提供スピードが遅い。

これらはすべて、「本来出せるはずだった利益」を捨てているのと同じです。

2. 根本原因は「店舗のキャパ」と「メニュー数」のアンマッチ?

店舗巡回をしていて気づくのは、現場の努力だけでは解決できない**「管理側の問題」**です。

お店の規模(保管スペース)に対してメニュー数が多すぎると、どんなに頑張ってもキッチンは雑多になります。 「狭い場所で、複雑すぎる管理をアルバイトスタッフに守れ」というのは、そもそも無理があるのです。

そういうお店は一概に、バックヤードもゴチャゴチャです。キッチンに置くことが出来ない食材が置かれ、それによりスペースが無くなり、必要な記録類(日報や温度管理など、お店を守るための記録)が管理できていない状態になっていることが多いです。

もしも食中毒が起こってしまった場合に、「忙しい上にスペースもないため、記録はしていると思いますが見当たりません。」という言い訳は通用しません。 記録がないと自分たちを守る事が出来なくなってしまいます。 こういう状況を管理者に伝え、改善を進めていく姿勢がとても重要と考えます。

だからこそ、私はマニュアルやルールを**「エビデンスを確保した上で、最低限守るべきこと」**まで簡略化するようにしています。 煩雑すぎるルールは、結局誰も守らなくなり、形骸化してしまうからです。

3. 「見える化」で、慣習という名の無駄を削る

飲食料品製造メーカー時代、私は現場の「当たり前」を数値化して改善してきました。

- 作業の洗い出し: 慣習で続けているけれど、今は誰も使っていない数値の記録などは思い切って廃止しました。

- 実施状況の共有: 指摘件数を数値化して全体会議で共有したり、出入り口に実施状況を掲示したりして、全員の意識を高めました。

店舗でも同じです。「何を、いつ、誰がやるのか」を見える化し、作業の抜け漏れを防ぐ。 そして店長や管理者は、指摘するだけでなく「一緒にやる」ことで現場に寄り添い、信頼関係を築いていくことが大切です。

4. 5Sは「安心」を担保するための手段

HACCPの考え方と同じで、大切なのは**「何を守るために、その作業が必要なのか」を整理すること**です。

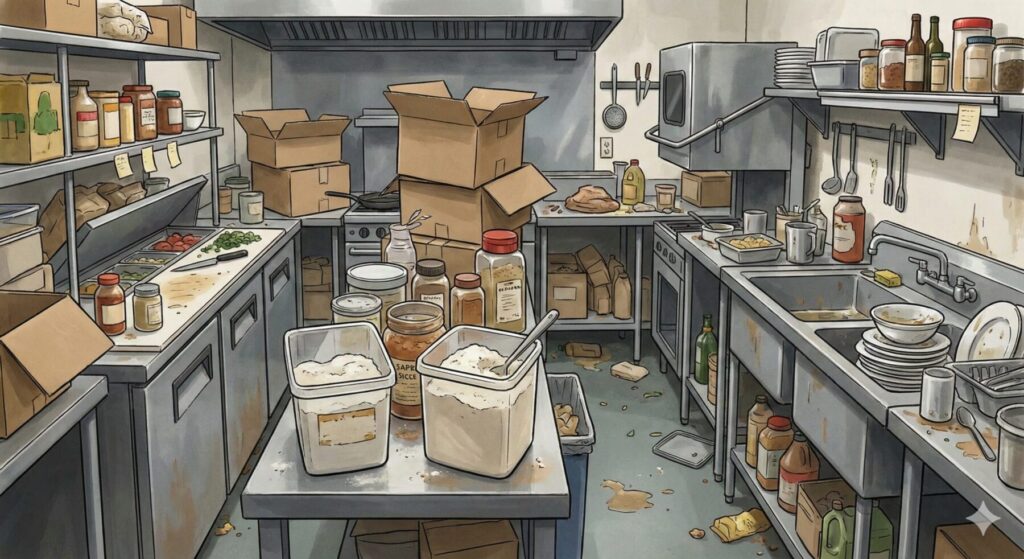

【整理整頓されていないキッチンのイメージ】

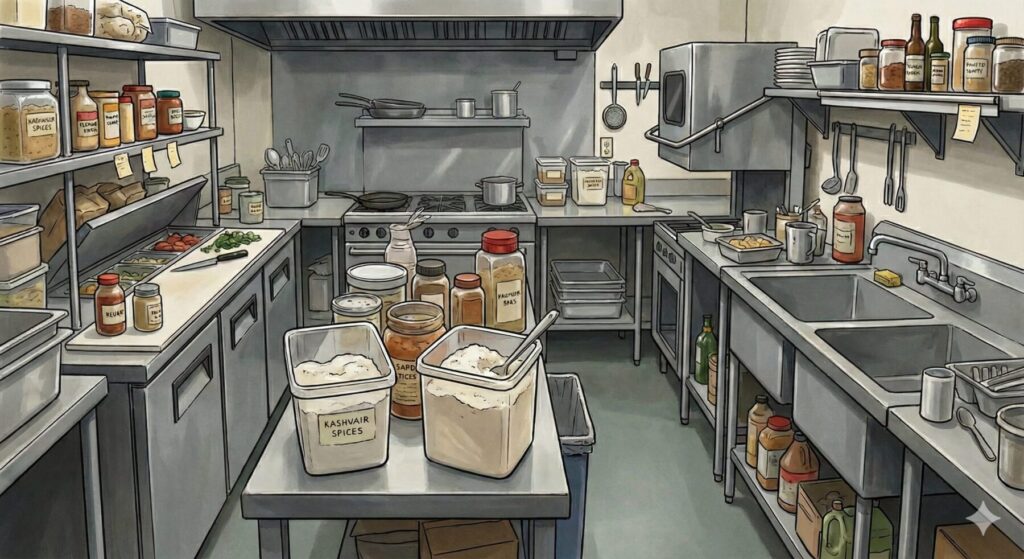

【5S実施後の整理整頓されたキッチンのイメージ】

- 道具を定位置に戻すのは、探す時間を減らし、提供スピードを上げるため。

- 掃除をするのは、機器の故障や虫の発生にいち早く気づくため。

- 先入先出をするのは、食材ロスを防ぎ、商品のクオリティを統一するため。

- 洗浄や殺菌をするのは、食中毒の発生を防ぐため。

- 段ボール保管をしてはいけないのは、汚れの持ち込みや虫の発生源になるため。

意味がわかれば、スタッフの動きも変わります。 なるべく簡単に、全員が守れる方法を考える。これが「5S」を定着させる最大のコツです。

まとめ:5Sは最高の「マネジメントツール」

5Sが整っているお店は、作業効率が良く、スタッフの心にも余裕が生まれます。 それは必ず、お客様へのサービスの質として表れます。

まずは、冷蔵庫の中の「同じ食材」が重なっていないかチェックすることから始めてみませんか?

次回のテーマは:「なぜそのタイミング?スタッフが納得して手を洗うようになる『手洗いのプロ技』」をお届けします。